LEAN WERKZEUGE

Hier finden Sie die gängigsten standardisierten LEAN Werkzeuge.

Zu jedem LEAN Werkzeug werden Hinweise und Empfehlungen zu Anwendung, die jeweiligen Ziele, Vor- und Nachteile aufgeführt.

5 Why

Die 5- Why Methode wird für die Identifikation einer möglichen Fehlerursache eingesetzt.

Ziel

Ursachen für einen Fehler/ Problem zu finden

Durchführung

Ist ein Fehler oder Problem entstanden, wird fünfmal „Warum?“ gefragt. Oftmals ist die erste Antwort noch nicht zielführend, so dass weitere Fragen zur Fehler-/ Problemlösung erforderlich sind.

Beispiel

Die Sicherungen einer Maschine fallen mehrmals hintereinander aus und müßen gewechselt werden. Um zu ergründen, welche Ursache der Ausfall der Sicherung hat, wird fünfmal „Warum?“ gefragt. Durch das mehrfache Fragen nach der Ursache, nähert sich man dem eigentlichen Fehler/ Problem an:

- Maschine fällt aus > Warum?

- Sicherung ist durchgebrannt > Warum?

- Maschine ist überlastet > Warum?

- zu hoher Unterdruck > Warum?

- Ansaugrohr ist verstopft > Warum? >>>> Lösung

Vorteile

- Ursachen für Fehler/ Probleme werden erkannt

- Denkweise in Prozessen wird gefördert

- Die Anwendung ist sehr einfach

Nachteile

- Zeitaufwand , aufgrund der Frage-, Antwort Strategie

- Komplexität der Probleme steigt

- Ggf. kostenintensiv, abhängig vom Fehler/ Problem und Umfang

Poka Yoke

Poka (Fehler) Yoke (Vermeidung) ist eine Methode, um unbeabsichtigte, zufällige und unvorhersehbare Fehler zu vermeiden.

Ziel

Vermeidung von Fehlern in Arbeitsprozessen. Gefährdung von Gesundheit und Leben vermeiden.

Durchführung

Prozesse, Arbeitsmittel, Betriebsmittel und Produkte so gestalten, dass ein fehlerfreies Bedienen möglich ist und Fehler im Vorfeld der Fehlerentstehung vermieden werden. Um Poka Yoke anzuwenden ist die folgende Vorgehensweise möglich:

- Abgrenzung der fehlerintensiven Prozesse oder Arbeitsschritte. Zum Beispiel durch die ABC Analyse

- Analyse und Ursachenerhebung der bereits bekannten Fehler. (Ishikawa Diagramm oder FMEA Prozess)

- Entwicklung von Layouts und Designs zur Fehlervermeidung. Zum Beispiel durch verschiedene Kreativitätstechniken (635 Methode, Morphologischer Kasten,…)

- Lösungen entwickeln und bewerten. Je einfacher die Lösung, desto schneller lässt sie sich umsetzen.

- Erstellung eines Maßnahmenplan. (Wer macht was bis wann)

- Umsetzung der Best Practice Lösung, Überprüfung der Wirksamkeit und Schulung der Mitarbeiter

Beispiel

Zapfpistole an der Tankstelle für Diesel und Benzin. Die Dieselzapfpistole passt nicht in den Einfüllstopfen des Benzintanks.

Vorteile

- hohes Fehlervermeidungspotenzial

- Zuverlässigkeit der Methode

- Orientierung zu einfachen Lösungen

- Vermeidung von Wiederholungsfehlern

- Synergien zu anderen Prozessen

Nachteile

- Fehler müssen bekannt sein

- Ggf. Zeitverluste in den Bearbeitungsprozessen

- u. U. vermindert die Aufmerksamkeit bei der Verrichtung der Tätigkeit

PDCA- Zyklus (Demingkreis)

Fortlaufende Optimierung von Prozessen in einer Organisation. Der neue optimierte Prozess ist der Standard und wird weiter verbessert.

Ziel

Stetige Verbesserung der Prozesse, bis der beste mögliche Standard erreicht wird.

Durchführung

Gemäß dem von Deming bevorzugten Human-Relations-Ansatz rückte er das Arbeitssystem (Gemba) in den Mittelpunkt: „Gehe an den Ort des Geschehens“ und stellt vor allem die Mitarbeiter vor Ort mit ihrer exakten Kenntnis der Situation am Arbeitsplatz in den Mittelpunkt der Planung. Der Einstieg in den PDCA-Zyklus ist in jeder Phase möglich, vorzugsweise Plan.

Das Prinzip geht auf William Edwards Deming zurück.

Plan

der jeweilige Prozess muss vor seiner eigentlichen Umsetzung geplant werden: Plan umfasst das Erkennen von Verbesserungspotentialen (in der Regel durch den Arbeitnehmer beziehungsweise Teamleiter vor Ort), die Analyse des aktuellen Zustands sowie das Entwickeln eines neuen Konzeptes (unter intensiver Einbindung des Arbeitnehmers).

Do

Do bedeutet entgegen weit verbreiteter Auffassung nicht die Einführung und Umsetzung auf breiter Front, sondern das Ausprobieren beziehungsweise Testen und praktische Optimieren des Konzeptes mit schnell realisierbaren, einfachen Mitteln (z. B. provisorische Vorrichtungen) an einem einzelnen Arbeitsplatz [wieder unter starker Einbindung des Arbeitnehmers (Gemba)].

Check

der im Kleinen realisierte Prozessablauf und seine Resultate werden sorgfältig überprüft und bei Erfolg für die Umsetzung auf breiter Front allgemein freigegeben.

Act

in der Phase Act wird die neue allgemeine Vorgabe auf breiter Front eingeführt, festgeschrieben und regelmäßig auf Einhaltung überprüft (Audits). Hier handelt es sich tatsächlich um eine „große Aktion“, die im Einzelfall umfangreiche organisatorische Aktivitäten (z. B. Änderung von Arbeitsplänen, NC-Programmen, Stammdaten, die Durchführung von Schulungen, Anpassung von Aufbau- und Ablauforganisation) sowie erhebliche Investitionen (an allen vergleichbaren Arbeitsplätzen, in allen Werken) umfassen kann. Die Verbesserung dieses Standards beginnt wiederum mit der Phase Plan.*

*Quelle: W. E. Deming; Out of the Crisis; Massachusetts Institute of Technology, Cambridge 1982, ISBN 0-911379-01-0, S. 88.

Beispiel

Aufgrund von steigenden Kundenabrufen und begrenzter Kapazität in der Fertigung wird ein Expertenteam aus Logistik und Fertigung gegründet, mit dem Ziel, mit den Grobzielen „Null- Fehler- Produktion“, „SMED“ und einer „xyz Betrachtung“ den Kundentakt zu realisieren.

Mit Hilfe des Demingkreises werden die möglichen Maßnahmen ausgearbeitet, um die Grobziele in Feinziele runtergebrochen.

Vorteile

- fachbereichsübergreifende Zusammenarbeit

- systematische Vorgehensweise

- Aufwand ist überschaubar

- leicht erlernbare Methode zur Prozessoptimierung

Nachteile

- Zielvorgaben müssen messbar und erreichbar sein

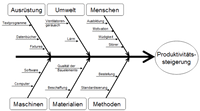

Ishikawa- Diagramm

(Ursache- Wirkung- Diagramm)

Ein Ishikawa-Diagramm ist eine graphische Darstellung von Ursachen, die ein Ergebnis / eine Wirkung maßgeblich beeinflussen. Der Aufbau ähnelt einer Fischgräte und wird deshalb auch Fischgrätendiagramm genannt.

Das Ishikawa-Diagramm wurde Anfang der 1940er Jahre vom japanischen Wissenschaftler Kaoru Ishikawa entwickelt und später auch nach ihm benannt. Diese Technik wurde ursprünglich im Rahmen des Qualitätsmanagements zur Analyse von Qualitätsproblemen und deren Ursachen angewendet. Heute lässt sie sich auch auf andere Problemfelder übertragen und hat eine weltweite Verbreitung gefunden.

Das Ursache-Wirkungs-Diagramm ist eine Diagrammform, die Kausalitätsbeziehungen darstellt. Ein Ursache-Wirkungs-Diagramm ist eine graphische Darstellung von Ursachen, die zu einem Ergebnis führen oder dieses maßgeblich beeinflussen. Alle Problemursachen sollen so identifiziert und ihre Abhängigkeiten mit Hilfe des Diagramms dargestellt werden.

Durchführung

Ausgangspunkt ist ein horizontaler Pfeil nach rechts, an dessen Spitze das möglichst prägnant formulierte Ziel oder Problem steht, zum Beispiel „Produktivitätssteigerung in der Montage“. Darauf stoßen schräg die Pfeile der Haupteinflussgrößen, die zu einer bestimmten Wirkung führen. Ein Pfeil bedeutet … trägt dazu bei, dass ….

- Ursprüngliche Haupteinflussgrößen, wie beispielsweise die 4M (Material, Maschine, Methode, Mensch) bzw. 8M (erweitert um Management, Mitwelt (Milieu), Messung (Measurement) und Geld (Money)) werden heute von sämtlichen sonstigen, notwendigen Einflussgrößen (beispielsweise Prozesse, Umfeld etc.) ergänzt. Durch die Anwendung von Kreativitätstechniken werden potentielle Ursachen erarbeitet. In Form von Pfeilen werden diese auf der Linie der Haupteinflussgrößen dargestellt. Liegen weitere Ursachen zugrunde, kann weiter verzweigt werden; dadurch ergibt sich eine immer feinere Verästelung.[1] Durch die Visualisierung ist es oft leichter, weitere Ursachen zu finden.

- Potentielle Ursachen werden bezüglich ihrer Bedeutung und Einflussnahme auf das Problem gewichtet. Weiter wird die Ursache mit der höchsten Wahrscheinlichkeit bestimmt.

- Anhand der Kenntnisse und Erfahrungen von Fachkräften wird abschließend analysiert, ob auch tatsächlich die richtige Ursache für das Problem ermittelt wurde. Statistisch kann die Annahme, dass die identifizierte Ursache eine Hauptursache ist, mit einem Signifikanztest (Hypothesentest) gestützt werden.

Beispiel

Die Steigerung der Produktivität wird als eine zu erzielende Wirkung dargestellt. Um zu diesem Ergebnis zu kommen müssen alle relevanten Einflüsse analysiert werden. Dazu wurden als Haupteinflussgrößen der 7-M-Methode sechs ausgewählt (Umwelt (Mitwelt), Menschen, Maschinen, Materialien, Methoden) und zu jedem mindestens eine Ursache gesucht und an den Wirkungspfeil angetragen.

Zur Ursachenkategorie Mensch, mit dem Ziel eine Produktivitätssteigerung zu erreichen, sind dann die Wirk-Ursachen Ausbildung, Motivation, Müdigkeit und Störer angetragen worden. In einem weiteren Schritt könnten diese näher untersucht werden, bspw. auf ihre Ursachen oder auch ihre Art der Auswirkung auf die zu erzielende Wirkung. Davon ausgehend können für die Problemlösung oder Zielerreichung Handlungsansätze abgeleitet werden. Also könnte man Störer und Störungen verhindern, die Motivation erhöhen oder die Ausbildung der Mitarbeiter verbessern, um eine Produktivitätssteigerung zu erzielen.

Vorteile

- Kaum Aufwand bei der Durchführung

- Leicht erlernbar und anwendbar

- Gute Darstellung von Ursachen und Wirkung

- Teamarbeit wird gefördert

Nachteile

- Bei komplexen Problemen schnell unübersichtlich

- Keine vernetzte Ursachen und Wirkungen darstellbar

- Zeitliche Abhängigkeiten und Wechselwirkungen werden nicht erfasst

Quelle:

1. Schulte-Zurhausen, M. (2002): Organisation. 3. Aufl., Verlag Vahlen München 2002, S. 514.

2. Wikipedia.de

Wertstromanalyse

Die Wertstromanalyse ist eine Methode, zur Verbesserung von Istprozessabläufen in den direkten und indirekten Organisationen einer Unternehmung.

Ziel

Identifizierung von nicht wertschöpfenden Prozessen/Verschwendungen. Ziel ist es, die Wartezeiten und Liegezeiten zu reduzieren, um einen schlanken, wertschöpfenden Prozesszustand zu erreichen.

Durchführung

Die Analyse wird zunächst meist rückwärts vorgehend vom Endkunden (Customer) über die Produktion (Producer) bis zu den Lieferanten (Supplier) durchgeführt. Folgeschritte abwechselnd vorwärts und rückwärts können das Modell verbessern. Diese Modellierung wird für jede Produktfamilie separat angewendet.

Mit der Analyse wird die aktuelle Fertigungssituation modelliert. Wenn alle Daten (wie z. B. Bestände, Zykluszeiten, Prozesse, Materialbewegungen, …) aufgezeichnet sind, wird mit einer „Wertstromschleife“ angezeigt, wo Verbesserungen möglich sind. Solch eine Wertstromschleife umfasst in der Regel einen Maßnahmenplan, der beschreibt, wer wofür zuständig und verantwortlich ist, was jeweils genau erreicht werden soll und vor allem bis wann die Maßnahmen erledigt sein sollen. *

Quelle: Wikipedia.de

Beispiel

Vorteile

- Detaillierter Prozessablauf mit Unterteilung nach wertschöpfenden und nicht wertschöpfenden Prozessabläufen

- Überschaubare Darstellung der Prozesse, leicht verständlich

- Identifikation von Verbesserungsmaßnahmen

Nachteile

- Zeitaufwand für die Erstellung der Wertstromanalyse mit allen Daten

- Basiswissen für die Symbolik erforderlich

- Abstrakte Prozesslesbarkeit

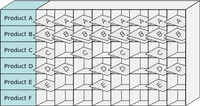

Heijunka

Bei Heijunka geht es um die weitgehende Harmonisierung des Produktionsflusses durch einen mengenmäßigen Produktionsausgleichs.

Ziel

Flexibilität bei schwankenden Kundenbedarfen bei optimaler Kapazitätsauslastung

Durchführung

Heijunka wird für die Harmonisierung der Produktion durch zwei grundlegende Stufen erreicht:

- Nivellieren der Produktionsmenge auf Tagesbasis: Für jedes Produkt wird die Produktionsmenge je Periode so aufgeteilt, dass täglich eine gleiche Stückzahl produziert wird. Diese Fertigungsstrategie wird gegen die Produktionsrichtung ausgeführt. Voraussetzung für eine nivellierte Produktion ist die stetige Reduzierung der Rüstzeiten.

- Glätten der Produktion durch die Erhöhung der Zyklen je Zeiteinheit mit dem Ziel der Einzelstückfertigung: Stabilisiert sich die nivellierte Fertigungsstrategie, wird die Tagesmenge weiter in Teilmengen aufgeteilt. Ziel ist es, die Zyklenanzahl so weit zu erhöhen, bis die A- Produkte die Stückzahl „1“ erreicht haben. Bei der geglätteten Produktion sind die einzelnen Prozesse wie an einer Perlenkette miteinander verbunden.

Beispiel

Beispiel einer Heijunka Box

Vorteile

- Reduzierung von Verschwendung in Produktion, Logistik und anderen indirekten Unternehmensbereichen

- Reduzierung der Lagerbestände

- Steigerung der Flexibilität

- Fertigung im Kundentakt

Nachteile

- Hoher Aufwand der Materialverfügbarkeit

- Zeitaufwand für die Reduzierung der Rüstzeiten

- Hoher Aufwand für die Fertigungssteuerung

KANBAN

Ist eine Methode zur Prozesssteuerung innerhalb der Materialversorgung in Organisationen. (Den Begriff Kanban gibt es auch in der Softwareentwicklung, ist aber an dieser Stelle nicht gemeint). Die KANBAN Steuerung orientiert sich ausschließlich an den tatsächlichen Verbrauch der Verbrauchs- oder Bereitstellungsorte.

Ziele

Ziel eines KANBAN- Systems ist die Reduzierung von Lagerbeständen uns somit die Verringerung von gebundenes Kapital in der Organisation.

Durchführung

Für die Einführung von einem KANBAN- System sind einige Voraussetzungen vorab zu schaffen, damit das Materialsteuerungssystem nachhaltig funktioniert.

- Fließfertigung= Die Produktion muss im gleichmäßigen Fluss die Produkte fertigen

- Reduzierung der Losgrößen

- Schwankungen im Produktionsablauf vermeiden. KANBAN benötigt einen geglätteten Fertigungsablauf. Große Herausforderung für die Fertigungssteuerung.

- Verringerung der Transportzyklen

- Kontinuierliche Produktion

- Steuerung des Materialflusses durch eindeutige Kennzeichnung von Absender und Empfänger des Materials

- Behältermanagement muss einen hohen Disziplinierungsgrad aufweisen

Beispiel

Die praktische Umsetzung eines elektronischen Kanban-Systems soll am realen Beispiel eines Luxusartikelherstellers verdeutlicht werden, welcher im Jahr 2003 ein solches System einführte. Die Zielsetzung war, die Durchlaufzeiten für die Produktion sowie die damit verbundene Kapitalbindung zu reduzieren. Von Vorteil erwies sich der hohe Anteil von AB-XY-Teilen mit ca. 66 % bei den Produkten des Herstellers, welche sich durch ihren relativ konstanten Verbrauch gut für die Kanban-Fertigung eigneten und einen großen Teil des Gesamtumsatzes ausmachten. Für die verbleibenden Teile, welche durch ihre geringe Prognostizierbarkeit und Verbrauch weniger gut für Kanban geeignet waren, wurden größere Lagerbestände eingeführt, um Schwankungen im Bedarf zu kompensieren. Ebenso sollten die bis dahin vorhandenen hohen Lagerbestände deutlich reduziert und gleichzeitig die Liefertreue gesteigert werden. Im Vorfeld wurden die beteiligten Prozesse einer genauen Prüfung auf ihre Eignung unterzogen und die Mitarbeiter umfassend geschult, um Verständnis und Akzeptanz für das neue System zu erzielen. Als Software wurde das bereits im Unternehmen vorhandene System um die Kanban-Funktionalität erweitert, was softwareseitige Probleme minimierte. Um eine möglichst fehlerfreie Auftragsverwaltung zu schaffen, wurde eine Barcode-Systematik eingeführt, welche durch einfaches Abscannen der Kanban-Karten Produktionsaufträge auslöst und auch abschließt. Externe Zulieferer, die die Voraussetzungen für Kanban erfüllen konnten, sind mittlerweile direkt in die Kanban-Regelkreise integriert, und die restlichen Zulieferer wenden Meldebestandsverfahren an, um ihre herkömmlichen PPS-Systeme weiterhin verwenden zu können.

Insgesamt führte dies zu einer Senkung der Lagerbestände um 48 % und durch Reduktion der Rüstzeiten und Produktionslosgrößen zu einer gesteigerten Flexibilität bei Bedarfsänderungen. Ebenso konnte die Lieferbereitschaft auf 98 % erhöht werden, was bisher durch Bevorratung in Lagern nicht zu erreichen war. Somit konnte die Fertigung effizienter gestaltet und die Kundenzufriedenheit gesteigert werden, was das Unternehmen als sehr positiv wertet. *

Vorteile

- Für Just in Time Produktionen

- Hohe Materialverfügbarkeiten

- Feste Losgrößenvorgabe; keine Überproduktion

- Reduzierung der Bestände

- Bessere Termintreue zum nachfolgenden Prozess

Nachteile

- Ungeeignet für Einzel- oder Projektaufträge

- Disziplin in der Kartensteuerung erforderlich,; Verlust der Karten

- Aufwendige Anpassungen bei Produktionsschwankungen

- Info über längere Entfernungen bei manuellem KANBAN

Quelle:

Taiichi Ohno: Das Toyota-Produktionssystem. Campus, Frankfurt am Main 1993, ISBN 3-593-37801-9.

*Wikipedia.de

SMED

SMED (Single Minute Exchange of Die) ist eine Methode, um die Rüstzeiten zu reduzieren.

Ziel

Das Ziel von SMED ist es, die Bestände zu senken. Das wird erreicht, indem die Fertigungseinrichtung auf einen neuen Fertigungsprozess umrüstet wird ohne den Fertigungsfluss zu unterbrechen. Eine Maschine oder eine Fertigungslinie soll innerhalb eines Fertigungstaktes umgerüstet werden können.

Durchführung

Die Einführung von SMED kann in den folgenden fünf Schritten erfolgen:

- Trennung von internen und externen Rüstvorgängen (Organisation)

- Überführung von internen in externe Rüstvorgänge

- Optimierung und Standardisierung von internen und externen Rüstvorgängen

- Beseitigung von Einstellvorgängen

- Parallelisierung von Rüstvorgängen

Diese Schritte werden so oft wiederholt, bis die Rüstzeit im einstelligen Minutenbereich liegt.

Beispiel

Quelle: REFA

Vorteile

- Steigerung der Anlagenverfügbarkeiten

- Reduzierung der Durchlaufzeiten

- Reduzierung von Beständen

- Steigerung der Flexibilität bei der Fertigungssteuerung

Nachteile

- Investitionen zur Prozessgestaltung

- Mitarbeiterüberzeugung und Training erforderlich.

- Umdenken bei den Beteiligten erforderlich ( Pufferbildung auflösen)